Цель испытаний: Цель испытаний – оценить работоспособность конструкции кабельной арматуры, по крайней мере, в течение 30 – 40 лет.

Кабельная арматура Тайко Электроникс Райхем разрабатывается и испытывается в полном соответствии с международными стандартами, такими как IEC, CENELEC и IEEE. Также арматура соответствует существующим национальным стандартам (например, ГОСТ). Отчеты об испытаниях нашей кабельной арматуры и материалов содержат данные, подтверждающие длительный срок эксплуатации и стойкость к воздействиям окружающей среды.

Стандарты IEC / CENELEC

Действующие стандарты IEC и CENELEC по кабельной арматуре:

|

HD623.S2:2006 |

Стандарт на соединительные муфты, капы под напряжением и концевые муфты наружной установки силовых кабелей напряжением 0,6/1,0 (1,2) кВ. |

|

IEC 60502-4:2005 HD629.1.S2:2006 |

Испытания кабельной арматуры силовых кабелей напряжением от 3,6/6 (7,2) кВ до 20,8/36 (42) кВ. |

|

IEC 60055-1: 2005 HD629.2.S1:1997 |

Испытания кабельной арматуры силовых кабелей напряжением от 3,6/6 (7,2) кВ до 20,8/36 (42) кВ |

|

IEC 61442:2005 |

Методика испытаний кабельной арматуры напряжением от 3,6/6 (7,2) кВ до 20,8/36 (42) кВ. |

Обозначения

Uo/U (Uм) в соответствии со стандартами IEC и CENELEC:

Uo — номинальное фазное напряжение промышленной частоты (фаза – земля, фаза - металлический экран), на которое рассчитана кабельная арматура.

U — номинальное линейное напряжение промышленной частоты (фаза – фаза), на которое рассчитана кабельная арматура.

Uм — номинальное максимально-длительное напряжение сети, на которое рассчитана кабельная арматура

Уровень напряжения

Отделение Энергетики Тайко Электроникс испытывает кабельную арматуру по максимальным уровням всех типовых напряжений распределительной сети: 3,8/6,6 (7,2) кВ; 6,35/11 (12) кВ, 8,7/15 (17,5) кВ, 12,7/22 (24) кВ, 19/33 (36) кВ, 20,8/36 (42) кВ м и выше.

Испытательный центр

В г. Оттобрунн (Германия), где находится штаб-квартира Отделения Энергетики Тайко Электроникс, на площади почти 1800 м² располагается испытательный центр, позволяющий проводить большой объем различных ресурсных испытаний при повышенном напряжении. Территория центра поделена на испытательные участки, где в условиях наружной или внутренней установки проводятся длительные ресурсные испытания повышенными термическими, электрическими и механическими нагрузками. Здесь же находится полностью экранированная камера для проведения высоковольтных испытаний. Испытательный центр дает большие возможности для исследований и разработок, для проведения квалификационных испытаний и внедрения технологических новшеств, а также для разработки специальных решений по запросу заказчика.

Измерения частичных разрядов

Под действием рабочего напряжения пустоты внутри изоляционных материалов или между их отдельными слоями приводят к возникновению частичных разрядов (ЧР).

Под действием рабочего напряжения пустоты внутри изоляционных материалов или между их отдельными слоями приводят к возникновению частичных разрядов (ЧР).

Срез экрана кабеля создает высокий уровень напряженности электрического поля (НЭП). Если в этой области муфты не снижать уровень НЭП, здесь начнется возникновение ЧР. Уровень ЧР очень мал (пКл), но при длительном воздействии они разрушают изоляцию (время воздействия может исчисляться месяцами и годами). Таким образом, измерение ЧР является основным способом оценки качества и целостности кабеля и кабельной арматуры с точки зрения их срока службы. Так как измерительное оборудование имеет определенные ограничения и чувствительность, то стандарт IEC определяет уровень 10 пКл как минимальный.

В кабельной арматуре Райхем применяются высококачественные изоляционные материалы и эффективные системы выравнивания НЭП, и как результат, уровень ЧР в муфтах не превышает 1 пКл. Для измерений ЧР требуется чувствительное оборудование, которое выделяет ЧР из шумового фона. ЧР не должны возникать при напряжении 2хU0. В наших лабораториях мы постоянно проводим испытания на ЧР при разработке и квалификации кабельной арматуры. Испытания проводятся до, во время и после циклических испытаний.

Циклические испытания

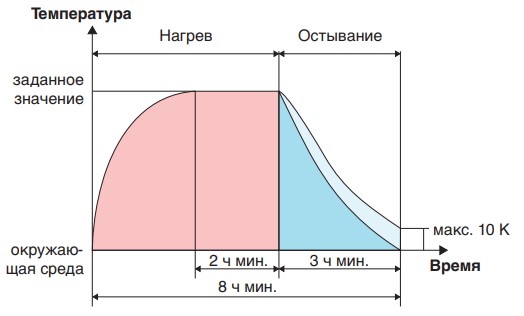

Кабельная цепочка с муфтами нагревается рабочим током до температур 90°C, 110°C или 130°C, выдерживается при этой температуре определенное время и затем охлаждается. Эти испытания моделируют реальные условия эксплуатации, но в более тяжелых режимах, поэтому ускоряют старение кабельной арматуры. Соединительные муфты дополнительно помещаются в бассейн с водой или в специальную камеру для испытаний на герметичность под давлением 20 м водяного столба.

Циклические испытания переменным напряжением (2хUr) состоят из 126 циклов по 8 часов каждый (всего более 1000 часов).

Импульсные испытания

Генератор импульсов моделирует грозовые импульсы перенапряжения, которые могут наводиться в сети. Обычно на образцы подается по 10 импульсов положительной и отрицательной полярности до и после циклических испытаний. В результате не должно происходить пробоев и дуговых перекрытий. При этом условия некоторых испытаний предполагают предварительный нагрев проводников выше установленных значений.

Испытания постоянным напряжением

Испытания постоянным напряжением не применимы к кабелям с пластмасовой изоляцией, но очень полезны для кабелей с бумажной изоляцией. Испытания постоянным напряжением, проводимые в рабочих условиях, способны даже повредить кабели с пластмассовой изоляцией. К кабелю прикладывается шестикратное номинальное напряжение в течение 15 минут. При этом не должно происходить электрического пробоя или дугового перекрытия.

Испытания переменным напряжением и испытания на пробой

Испытания переменным напряжением являются стандартными испытаниями кабелей. Они также проводятся до и после ускоренных испытаний на старение. К кабелю прикладывается напряжение 4,5хUr. Могут проводиться испытания с пошаговым повышением напряжения до наступления пробоя кабельной арматуры. Вид повреждения и уровень напряжения могут дать полезную информацию для статистических отчетов выхода из строя состаренных материалов.

Испытания в условиях солевого тумана и повышенной влажности

Испытания в солевом тумане предполагают выдерживание образцов под напряжением в течение 1000 часов при орошении солевым раствором воды определенной концентрации. Аналогично проводятся испытания в условиях повышенной влажности для концевых муфт внутренней установки. При этом образцы орошаются проводящим раствором в течение 300 часов. Эти два вида испытаний показывают стойкость образцов к влаге, дождю, пыли, проводящим загрязнениям и соленой воде.